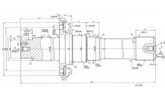

نحن نقدم تشكيلة من الدرافيل لمختلف الأغراض. درافيلنا الباردة يمكنها العمل كدرافيل عمل لإنتاج الأشرطة الفولاذية المدلفنة، المقاطع الفولاذية والأنابيب والمواسيب الملحومة.

عمليات الإنتاج

تقطيع الفولاذ الدائري أو السبائك الفولاذية ←كير← تطويع ← تسوية← خراطة خشنة← فحص العيوب← تصليب وتليين← خراطة نهائية← إخماد← طحن مسطح← صقل داخلي← طحن خارجي← صقل← فحص نهائي← طلاء بزيت منع التراب ووضع في المخزن

1.تحضير المواد: موادنا الخام سوف تقطع في نطابقة لأحجمام الإسطوانات الموضحة على رسومات التصاميم

2. الكير(الطرق): قسم الكير سوف يفحص المواد الخام لكشف العيوب. إذا تم إعتباره معيوباً، فسوف يطرقونه في الخط بمعدل الطرق

3. التسوية: قسم الفحص الإبتدائي سوف يفحص حجم القطع، والتي سيتم نقلها إلى ورشة المعالجة الحرارية للتسوية

4.أول مرحلة من الخراطة الخشنة:ستذهب القطع خلال عملية كشف مسطح بالموجات فوق الصوتية بعد التسوية. العناصر المؤهلة سيتم خراطتها بخشونة بإستخدام آلة خراطة عادية.

5.ثاني مرحلة من الخراطة الخشنة: يتم تشكل فجوة على شكل حرف R في المرحلة الأولى من الخراطة الخشنة، والتي تترك فجوات غير ملموسة تبلغ 15 إلى 20mm. تستخدم مخرطة NC على المنطقة غير الملموسة، وبالتالي خلق فجوة أخرى على شكل حرف R وتترك منطقة غير معالجة تبلغ 5 إلى 6mm. فيما بعد، يقوم قسم الفحص الأولي بالفحص مرة أخرى للأبعاد الحدودية

6. التصليب والتطويع: بعد الخراطة الخشنة، سوف تدخل الإسطوانات مرة أخرى في ورشة المعالجة الحرارية للتصليب، التطويع والتتقوية

7.خراطة نهائية: تستخدم مخرطة عادية مرة أخرى لعملية خراطة لجعل التجويف الداخلي والسماكة والقطر الخارجي أقرب للقيم المرغوبة، وتسمح بمعالجة حرارية. تستخدم من ثم مخرطة NC في خراطة تجويف على شكل حرف R مع مرعاة حواف المعالجة الحرارية

8. الإخماد: سيتم إختيار آلة المعالجة الحرارية المختلفة على أساس المواد المصنعة للإسطوانات. بعد الإخماد، سيتم إختيار أجهزة التطويع وقيد التطويع على أساس المواد الخام وحجم قطعة العمل (ملاحظة: الإسطوانات المصنوعة من SKD11، SKD61، Cr12MOV، Cr12MO1V1، H13، و9Cr2Mo) ستحتاج للذهاب خلال دورات عديدة من التطويع.

9. الطحن: يقوم قسم الفحص الأولي بقياس الصلابة للإسطوانات بعد تبريدها. وستذهب تلك الإسطوانات التي إعتبارها مؤهلة خلال جلاخة تسطيح وجلاخة داخلية على التوالي لمعالجة السطح المسطح والتجويف الداخلي على الإسطوانات حت تكون سماكة السطح والحجم موافقة للتواقعات.

10. التشكيل ذو التحكم الرقمي: سيقوم قسم الفحص الأولي بفحص إذا كانت السماكة والحجم للتجويف الداخلي موافقة للمتطلبات. المنتجات المؤهلة ترسل إلى مخرطة NC مرة أخرى لإعادة التشكيل للتجويف على شكل R وذلك لضمان مطابقة أحجامها لرسومات التصاميم.

11. ملاحظة: صنع مجرى الخابور: ستستخدم آلة قطع الأسلاك لصنع مجرى الخابور. ستمر قطع العمل ذات أحجام معينة خلال عمليات تطويع بعد الإنتهاء من صنع مجرى الخابور. (ملاحظة: الإسطوانات المصنوعة من SKD11، SKD61، Cr12MOV، Cr12MO1V1، H13، و9Cr2Mo يجب أن تمر على معالجة حرارية بعد عملة صنع الخابور)

12. الصق: قسم الفحص يقوم بقياس السماكة، والحجم والقطر الداخلي والصلابة. الخدود التي على شكل حرف R سيتم فحصها عن طريق مقارنة النماذج المتناظرة. العناصر المؤهلة سيتم من ثم صقلها

13. التخزين: الإسطوانات مطلية بطبقة صلبة ومن ثم بزيت مانع للأتربة. بعد الطلاء، توضع في المخزن

14. التغليف: تغليف كل الإسطوانات في صناديق خشبية.

15. التسليم: يتم شحن كل إسطوانة بتفاصيل شحن شهادة للتوثيق.

المواد الخام

سوف نختار بعناية كل المواد الخام التي نستخدم على أساس متطلبات العملاء

| المكونات الرئيسية للمواد الخام | ||||||||||||||||||||||||||

| درجة وماركة الفولاذ | تخليل المركب الكيميائي (%) | |||||||||||||||||||||||||

GB الصينية |

ASTM الأمريكية |

DIN الألمانية |

GOCT الروسية |

JIS اليابانية |

C | Si | Mn | S | Ni | Cr | W | Mo | V | |||||||||||||

| Cr12Mo1V1 | D2 | X155CrMoV12-1 | X12MΦ | SKD11 | 1.40-1.60 | ≤ 0.6 | ≤ 0.6 | ≤ 0.030 | ≤ 0.25 | 11.00-13.00 | 0.70-1.20 | 0.5-1.10 | ||||||||||||||

| Cr12MoV | D2 | X165CrMoV12 | X12MΦ | SKD11 | 1.45-1.70 | ≤ 0.40 | ≤ 0.40 | ≤ 0.030 | ≤ 0.25 | 11.00-12.50 | 0.40-0.60 | 0.15-0.30 | ||||||||||||||

| Cr12 | D3 | X210Cr12 | X12 | SKD1 | 2.00-2.30 | ≤ 0.40 | ≤ 0.40 | ≤ 0.030 | ≤ 0.25 | 11.50-13.00 | ||||||||||||||||

| 9Cr2Mo | 90Cr3 | 9Х2М | 0.85-0.95 | 0.25-0.45 | 0.20-0.35 | ≤ 0.025 | ≤ 0.25 | 1.70-2.10 | 0.20-0.40 | |||||||||||||||||

| 86CrMoV7 | 86CrMoV7 | 0.82-0.90 | 0.15-0.35 | 0.30-0.50 | ≤ 0.015 | ≤ 0.25 | 1.80-2.20 | 0.20-0.40 | 0.05-0.15 | |||||||||||||||||

| 4Cr5MoSiV1 | H13 | X40CrMoV5-1 | 4Х5МФ1С | SKD61 | 0.32-0.45 | 0.80-1.20 | 0.20-0.50 | ≤ 0.030 | ≤ 0.25 | 4.75-5.50 | 1.10-1.75 | 0.80-1.20 | ||||||||||||||

| 3Cr2W8V | H21 | X30WCrV9-3 | SKD5 | 0.30-0.40 | ≤ 0.40 | ≤ 0.40 | ≤ 0.030 | 2.20-2.70 | 7.50-9.00 | 0.20-0.50 | ||||||||||||||||

| 6CrW2Si | 60WCrv7 | 6XB2C | 0.55-0.65 | 0.50-0.80 | ≤ 0.40 | ≤ 0.030 | 1.00-1.30 | 2.00-2.70 | ||||||||||||||||||

| GCr15 | 52100 | 100Gr6 | SUJ2 | 0.95-1.05 | 0.15-0.35 | 0.20-0.40 | ≤ 0.020 | ≤ 0.30 | 1.30-1.65 | ≤ 0.10 | ||||||||||||||||

| 40Cr | 5140 | 41Cr4 | 40X | SCr440 | 0.37-0.44 | 0.17-0.37 | 0.50-0.80 | ≤ 0.035 | ≤ 0.30 | 0.80-1.10 | ||||||||||||||||

| 42CrMo | 4140 | 42CrMo4 | 38XM | SCm440 | 0.380.45 | 0.17-0.37 | 0.50-0.80 | ≤ 0.035 | ≤ 0.030 | 0.90-1.20 | 0.15-0.25 | |||||||||||||||

مجال الإنتاج

مراقبة الجودة

كل الموا الخام المستخدمة عن طريقنا تمر خلال تحاليل صارمة للمكون العام، تحليل ميثالوجي والكشف عن العيوب. عملية إنتاج قالب الإسطوانة الداخلي يتم رصدها عن قرب.